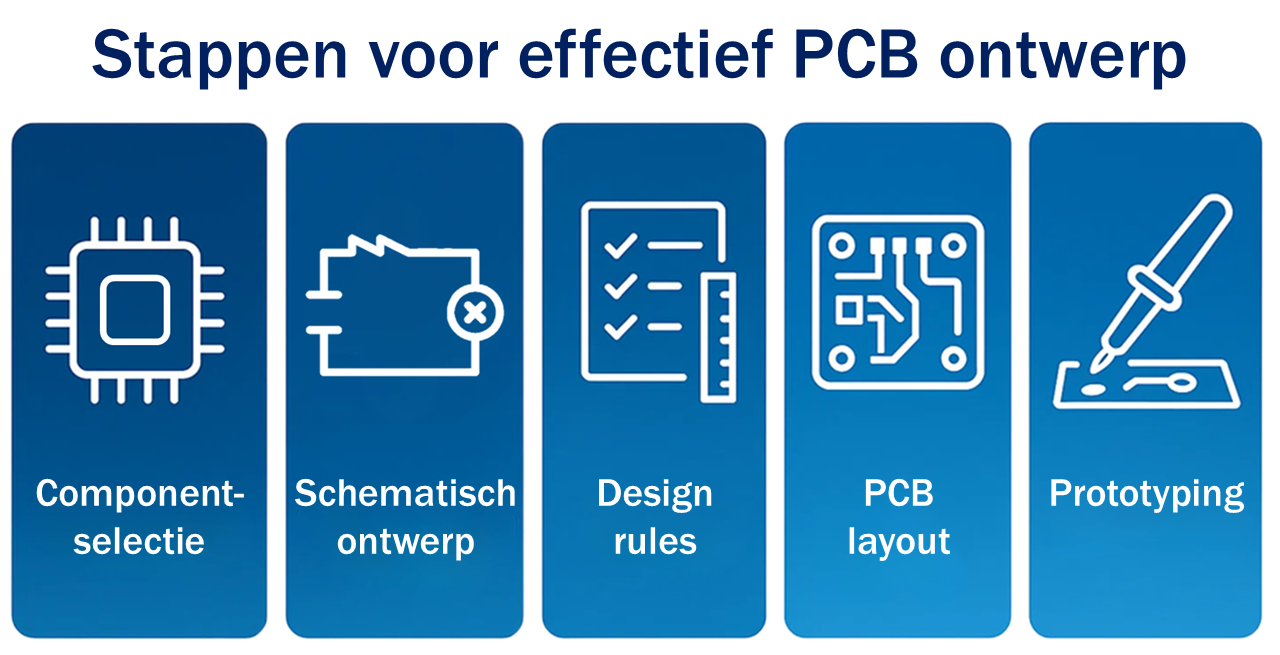

Betrouwbare PCB's ontwerpen begint bij heldere keuzes: van componentselectie en derating tot een doordachte stack-up en layout. In dit artikel deel ik mijn praktische aanpak en de principes die in de praktijk het meeste effect hebben.

Of je nu een eenvoudige sensorprint maakt of een complexe voedingsmodule met hoge stromen en EMI-eisen: dezelfde grondslagen keren steeds terug. Hieronder neem ik je stap voor stap mee, zodat je sneller tot robuuste, reproduceerbare resultaten komt.

Waarom betrouwbaarheid telt

Betrouwbaarheid bepaalt niet alleen de totale kosten van een project, maar ook garantieclaims, gebruikerservaring en de reputatie van je bedrijf. Een PCB die voortijdig faalt kan leiden tot kostbare recalls, klantontevredenheid en juridische problemen. Daarom is het cruciaal om vanaf het begin te ontwerpen met levensduur, temperatuur en omgeving in gedachten.

In mijn ervaring zijn de meeste PCB-problemen te voorkomen door vroegtijdige aandacht voor componentkeuze, thermisch management en robuuste ontwerpprincipes. Het is veel kosteneffectiever om extra tijd te investeren in het ontwerp dan later dure iteraties en productie-aanpassingen te moeten doorvoeren.

Componentkeuze en derating: de basis van betrouwbaarheid

De keuze van componenten vormt de fundering van een betrouwbare PCB. Dit gaat veel verder dan alleen het selecteren van de juiste waarden - het vereist een diep begrip van hoe componenten presteren onder verschillende omstandigheden. Ik werk altijd met thermische marges, spannings-/stroomderating, toleranties en leverbaarheid als uitgangspunt.

Thermische aspecten

- Datasheet-deratingcurves gebruiken met realistische omgevingstemperaturen

- Thermische weerstand (Rth) berekenen voor worst-case scenario's

- Dissipatie spreiden over meerdere componenten waar mogelijk

- Thermische cycling en aging-effecten meenemen

Elektrische aspecten

- Spanningspieken (inrush, transiënten) analyseren en beschermen

- DC-bias verlies bij capacitoren controleren

- SOA (Safe Operating Area) voor MOSFETs/diodes respecteren

- Beschermingscircuits toevoegen waar nodig

Een praktisch voorbeeld: bij het selecteren van een MOSFET voor een schakelende voeding controleer ik niet alleen de nominale stromen, maar ook de inrush-currents, thermische cycling en de impact van snelle schakeltransiënten. Dit heeft me meerdere keren gered van component-failures in productie.

Schema-ontwerp en PCB stack-up: fundament leggen

Het schema-ontwerp en de PCB stack-up zijn nauw met elkaar verbonden en bepalen voor een groot deel de prestaties van je eindproduct. Bij het schema-ontwerp werk ik altijd met bewezen referentieontwerpen als uitgangspunt, maar voeg daar beschermingscircuits aan toe zoals TVS-diodes, snubber-circuits, zekeringen en reverse protection. Het systeem moet fouttolerant zijn en voldoende meetpunten bevatten voor debugging en productietests.

De stack-up definitie is cruciaal en moet vroeg in het proces worden vastgelegd. Ik definieer altijd de FR-4 klasse/Tg, koperdikte, impedantiecontrole en retourvlakken voordat ik begin met de layout. Dit bepaalt niet alleen de signaalintegriteit en power integrity, maar ook de EMI-prestaties en thermisch gedrag van de PCB. Een verkeerde stack-up keuze kan later niet meer worden gecorrigeerd zonder een volledig nieuwe PCB.

Layoutprincipes en EMI/EMC: de kunst van het plaatsen

De layout-fase is waar alle theoretische kennis wordt omgezet in praktische resultaten. Deze principes hebben het meeste effect op betrouwbaarheid en prestaties, dus focus hierop voor maximale impact met minimale inspanning. Het gaat niet alleen om het mooi plaatsen van componenten, maar om het creëren van een robuust systeem dat jarenlang betrouwbaar functioneert.

Stroom- en retourpaden

Ontwerp voor korte, gecontroleerde retouren met solide ground planes. Vermijd lange, smalle traces voor hoge stromen.

Decoupling

Dichtbij pinnen, juiste ESR/ESL; via's kort en meervoudig. Verschillende frequenties vereisen verschillende capaciteiten.

Thermiek

Thermische via's, koperpolygons, spreid dissipatie en vermijd hotspots. Temperatuurverschillen veroorzaken mechanische stress.

Creepage/clearance

Respecteer normen voor netspanning en kritische paden. Veiligheid gaat boven alles.

EMI/EMC moet vanaf dag één worden meegenomen in het ontwerp. Minimaliseer lusoppervlakken door zorgvuldige plaatsing van componenten en traces, gebruik juiste terminaties voor high-speed signalen, implementeer filters waar nodig en ontwikkel een doordachte ground-strategie. Scheid analoge, digitale en vermogensdomeinen waar mogelijk - dit voorkomt kruisinterferentie en maakt debugging veel eenvoudiger.

Power Integrity en Signaalintegriteit zijn nauw verbonden met de layout-keuzes. Ontwerp je PDN (Power Distribution Network) met voldoende lage impedantie over het hele frequentiespectrum. Voorkom ringen en overshoot door passende terminaties en layout-snelheidsbeheersing. Een goed ontworpen PDN is vaak het verschil tussen een PCB die werkt en een die betrouwbaar werkt onder alle omstandigheden.

DFM/DFT en prototype validatie: van ontwerp naar productie

Design for Manufacturing (DFM) en Design for Test (DFT) zijn vaak onderbelichte aspecten van PCB-ontwerp, maar ze maken het verschil tussen een prototype dat werkt en een product dat betrouwbaar in productie kan worden genomen. Deze principes zorgen voor efficiënte productie en betrouwbare kwaliteitscontrole, wat uiteindelijk resulteert in lagere kosten en hogere kwaliteit.

Design Rules

Respecteer assemblage- en designregels: clearances, soldeermaskers, paste-apertures. Werk samen met je assembler voor optimale regels.

Paneelindeling

Plan paneelindeling, fiducials en tooling-holes voor efficiënte productie. Optimaliseer voor minimale afval en maximale throughput.

Testpunten

Voorzie testpunten voor AOI/ICT en functionele tests tijdens productie. Testbaarheid is cruciaal voor kwaliteitscontrole.

De prototype-fase is waar theorie en praktijk samenkomen. Voer altijd grondig ERC/DRC uit voordat je naar productie gaat, test met worst-case condities en log alle meetdata systematisch. Overweeg waar zinvol simulatie voor high‑speed/voedingen - dit kan veel tijd en geld besparen in latere fasen. Een goed getest prototype is de basis voor een succesvol product.

Praktijkvoorbeelden

Wil je concrete voorbeelden zien van hoe deze principes in de praktijk worden toegepast? Bekijk enkele PCB-projecten op de projectenpagina waar je deze technieken in actie kunt zien.

Veelgemaakte fouten en snelle winst

Na jaren van PCB-ontwerp heb ik een aantal patronen gezien die keer op keer terugkomen. Deze veelgemaakte fouten kosten niet alleen tijd en geld, maar kunnen ook leiden tot productie-problemen en klantontevredenheid. Hier zijn de meest voorkomende valkuilen en hoe je ze kunt vermijden:

- Geen duidelijk retourpad: Dit introduceert EMI-problemen en meetfouten. Zorg altijd voor een continu, laag-impedantie retourpad.

- Te weinig of te ver weg geplaatste ontkoppeling: Dit veroorzaakt power integrity problemen en instabiliteit. Plaats decoupling dichtbij elke IC-pin.

- Via-in-pad zonder goed te vullen: Dit leidt tot soldeerproblemen en mechanische zwaktes. Gebruik via-in-pad alleen waar nodig en vul ze correct.

- Geen thermisch pad bij vermogenscomponenten: Dit veroorzaakt oververhitting en vroegtijdige failure. Thermische pads zijn essentieel voor vermogenscomponenten.

- Stack-up laat geen continu referentievlak toe: Dit veroorzaakt signaalintegriteit problemen. Plan je stack-up zorgvuldig voor continue referentievlakken.

De snelste winst behaal je door aandacht te besteden aan deze basisprincipes. Het kost weinig extra tijd om ze goed te doen, maar het bespaart enorm veel tijd en geld in latere fasen van het project.

Checklist vóór productie

- Derating gecontroleerd (T, V, I) voor alle kritische componenten

- Stack-up vastgelegd met impedanties en koperdikten

- Decoupling per IC beoordeeld (waarde, ESR/ESL, plaatsing, via's)

- Retourpaden en referentievlakken continu en kort

- EMC: filters/terminaties en scheiding domeinen

- PI/SI: kritische netten beoordeeld/gesimuleerd waar nodig

- DFM/DFT: clearances, testpunten, fiducials, paneel

- DRC/ERC schoon; bring-up meetpunten en plan aanwezig

Conclusie

Betrouwbaarheid is het resultaat van vroege keuzes en consequente uitvoering. Door componentkeuze, stack-up, layout en test vanaf dag één te sturen, bouw je PCB's die voorspelbaar presteren en makkelijk te produceren zijn.

Heb je een PCB‑ontwerp waarvoor je een tweede paar ogen wilt of wil je een ontwerp laten uitwerken tot productie? Neem gerust contact op.